探寻比亚迪CTB技术背后的奥义

中央广电总台国际在线2022-05-24 17:32:12

自2003年进入汽车行业,比亚迪作为新能源汽车先行者,至今一路引领行业变革。为什么比亚迪总能屡屡站上前沿风口?坚持技术创新和自主研发,是背后的核心推动力之一。

比亚迪打造的数量庞大的新能源技术“鱼池”,就像是一个孵化器,培育了我们未曾听过、未曾想过的黑科技,当市场成熟且有市场需求的时候,很多颠覆性技术成果“大鱼”就能够迅速实现产业化。

比如刀片电池已经人尽皆知的技术“鱼池”成果之一;IGBT芯片也算得上“鱼池”中的另一条“大鱼”;DM-i超级混动是DM平台目前最新的技术成果;e平台3.0的诞生则实现了电动车核心零部件的通用和整合。

在比亚迪高频率的技术输出下,近日,充分激发电动车性能潜力的CTB电池车身一体化技术引爆行业内外,并首次搭载在海豹车型上,实现技术“发布即量产”。这一技术进一步夯实了比亚迪的核心技术壁垒,也是比亚迪作为技术流品牌的厚积薄发。

透过现象看本质,比亚迪CTB技术的奥秘和突破有哪些?让我们来一探究竟。

CTB技术的由来

过去的电池包是由电芯组成模组,再由模组形成电池包,电池内部空间利用率很低,体积比能量密度不能满足用户需求。降体积、增密度就成为新能源技术的发展趋势和攻克难点。

近年来,以宁德时代为代表的CTP(Cell to Pack)技术快速发展,在部分车型上实现量产搭载。CTP技术由电芯直接组成电池包,有利于提高电池内部空间利用率和体积比能量密度。

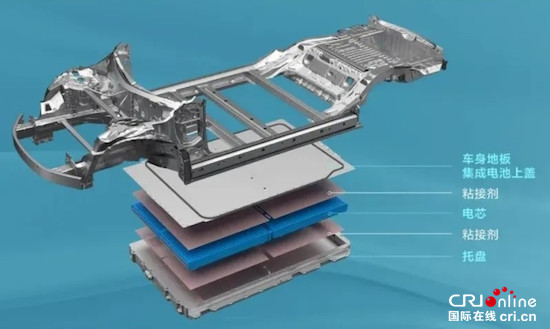

比亚迪抛出的CTB技术则是在CTP的基础上,把车身与电池系统进行高度融合,将电池上盖与车身地板进一步合二为一,从CTP的电池三明治结构,进化为CTB的整车三明治结构。动力电池系统既是能量体,也是结构件。

CTB简化了车身结构和生产工艺,是对传统车身设计的一次颠覆性变革。在刀片电池本征安全的支撑下,电池安全性与结构强度大幅提升,让电池不再需要牺牲其他性能指标,由此释放了车辆性能设计的发挥空间,并能大幅提升车辆安全性、操控性和舒适性,打破电动车性能拓展的桎梏。

比亚迪的CTB技术说起来简单,但实际属于前所未有的一个重大发明创造,简化了车身结构和生产工艺,搭载在e平台3.0,实现了安全、操控、高效和美学方面的新的突破,赋予整车更强的性能表现。给用户最直观的感受可能就是车更好开了,也更稳更安心了。

CTB技术的亮点

对比亚迪而言,电池安全不是终点,而是整车安全的起点。

CTB技术所采用的刀片电池,是电池技术的革命性创新,它具备本征安全的特点,通过严苛的针刺测试,最大限度防止电池热失控风险,可以说刀片电池为CTB技术提供了坚实的安全基础。

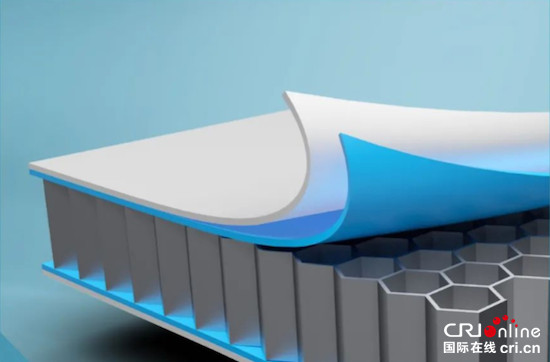

CTB刀片电池包的结构灵感,来源于蜂窝铝结构。在长期实践中,蜂窝状结构不仅可以节省大量材料,减轻质量,而且可以提升结构强度。例如蜂窝铝板相比普通铝板的结构,反而更轻、更坚固,被广泛应用在航空航天、高新技术领域。

CTB技术使刀片电池通过与托盘和上盖粘连,形成类蜂窝铝板的“三明治”坚固结构,长条形的刀片电池密布于电池包中,均匀受力,大幅提升电池包结构强度。比亚迪宣称,高强度电池包在经受重达50吨的卡车碾压后,无冒烟、不起火,电芯仍处于安全状态,再次装车后车辆仍可正常行驶,这充分证明电池包系统超高强度。

传统电动汽车结构设计中,为保护电池安全,车身传力结构被打破,导致车身传力不畅,极端碰撞情况下安全风险加剧。CTB技术实现了整车强度和刚度的提升,进而实现了安全性能的提升,满足“超五星”安全标准。

在e平台3.0上,车身地板横梁左右贯通,且采用闭口辊轧件设计,提升了侧碰能量传递和车身结构的稳定性。同时,得益于刀片电池及电池包类蜂窝铝结构,使电池可以作为传力结构的重要组成部分,传递并吸收能量,从而提升车辆安全性。并且,e平台3.0采用了专为纯电车型设计的传力架构,实现力的分流,快速分散碰撞能量。

刀片电池与高强度车身一体化集成,使整车在碰撞发生时,车身具备充足的吸能的空间以及更顺畅的能量传递路径,乘员舱形变大幅减小,进一步降低碰撞事故带来的伤亡。搭载CTB技术的e平台3.0车型,正碰结构安全提升50%,侧碰结构安全提升45%。比亚迪称,CTB技术能够打造“撞不断的电动汽车”。

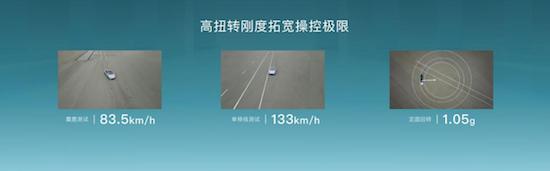

扭转刚度是衡量整车性能的一个重要参数,它是指车身在受到外力时抵抗弹性形变的能力。扭转刚度越高,车辆的舒适性、操控性和安全性也会越高。一般来说,40000N·m/°是百万级豪华车的门槛。

得益于CTB刀片电池包的安全和结构强度,车型性能指标的发挥空间得以海阔天空。高扭转刚度意味着车辆在各种工况下,形变量更小,车体响应更快,车辆弯道操控体验有明显提升。而CTB技术将车身与电池融为一体,使整车强度大幅提高,基于CTB技术的e平台3.0,整车扭转刚度提升70%,超40000N·m/°,首款搭载CTB技术的车型——海豹,整车扭转刚度可达40500N·m/°,媲美百万级豪车。

扭转刚度提升还带来了车辆操控性能的提升。高扭转刚度意味着车辆在各种工况下,形变量更小,车体响应更快,让车辆在转弯时侧向支撑力更足,高速过弯侧倾更小,车身姿态更稳定,车辆的操控上限更高,更好开,更好玩。

首搭CTB技术的海豹车型,麋鹿测试通过车速83.5km/h,单移线测试通过车速133km/h,稳态回转最大横向稳定加速度1.05g,达到跑车级水平,打造运动车型新标杆。

CTB技术将车身地板与电池上盖板合二为一,还能够有效抑制车身振动,提升车辆NVH水平。较CTP方案,CTB使振动速率和振幅降低90%,路噪降低1.5dB。

从各个侧面来看,CTB技术可谓定义了下一代动力电池系统技术路线。在纯电动汽车发展过程中,电池与车身的研究从未停止,从直接在燃油汽车上加装电池,到电池包扁平化设计,再到专为纯电动汽车设计的平台,动力电池技术一直不断进化。如果说高集成化、高能量密度是纯电平台的发展趋势,那么CTB技术则为智能底盘技术打基础,为实现高阶智能驾驶提供了更大想象空间。

赋能e平台3.0

在以往的纯电动车设计上,由于对电池的额外保护,会牺牲一些其他性能指标,因为汽车设计的各项性能指标是相互耦合的关系,类似于跷跷板,一项指标的改变,也会关联其他指标的反弹变化,鱼和熊掌难以兼得。

e平台3.0基于CTB技术的赋能,使得车辆在操控性与效率上取得了一定程度的突破,为纯电动汽车带来更强的性能表现。

首先是悬架结构的改变对车辆操控性的提升。e平台3.0动力架构与CTB电池车身一体化技术对整车架构深度重塑,从而实现电动化的高效利用。

整车实现前后50:50的黄金轴荷配比,为车辆平稳操控,达到更高性能上限提供基础支撑。刀片电池包与车身结构合理布局,带来超低质心与超低惯量,质心位于整车物理中心,已经完全区别于传统前驱车因为引擎在前而特有“头重脚轻”的先天缺陷,并实现纯电平台下“低趴”车身运动姿态。

其次是超低风阻降低能耗。汽车风阻系数不仅会影响风噪和高速行驶稳定性,还会影响能耗表现。风阻系数越小,车辆受空气阻力的影响越小。有数据表明,风阻系数每降低0.01,纯电动车的续航将增加8公里,因此车辆风阻系数对于纯电动车更为重要。

在CTB技术的加持下,车辆底盘可实现全平设计,同时,纯电专属平台缩短前舱体积,让车辆造型更低趴动感,e平台3.0风阻系数可低至0.21。

第三是释放车内空间潜力。搭载CTB技术的e平台3.0,车身地板与电池上盖集成一体,降低电池对于车辆垂直方向空间的占用,使动力电池体积系统利用率提升66%,同样的车高尺寸下,垂向乘坐空间增加了10毫米,进一步释放提升车内空间,拥有更为舒适的驾乘体验。

规避短板,释放优势,在比亚迪CTB技术加持下,纯电动车的安全、操控、舒适、造型潜能得以充分激发。与此同时,技术驱动产品升级也会带来品牌的高端化提速,比亚迪在电动车领域的引领地位得到进一步强化,未来将进一步实现质与量的飞跃。(文:杨晓红 图:比亚迪)